注塑机模型设计与计算机软件设计的融合创新

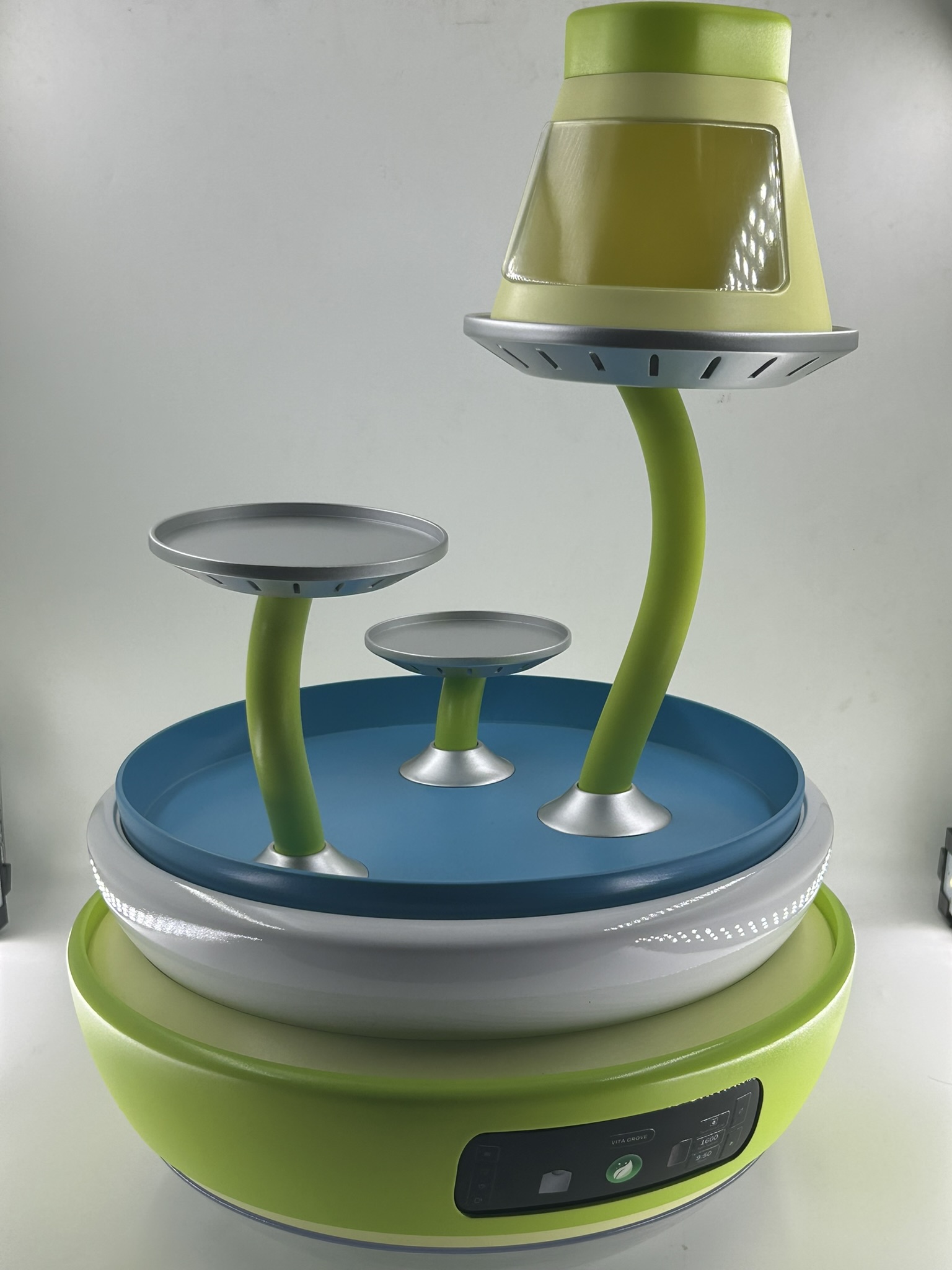

随着制造业的数字化转型加速,注塑机作为塑料加工的核心设备,其模型设计与计算机软件设计的结合正成为推动行业智能升级的关键驱动力。这一融合不仅提升了设备的设计精度与生产效率,也为智能化生产奠定了坚实基础。

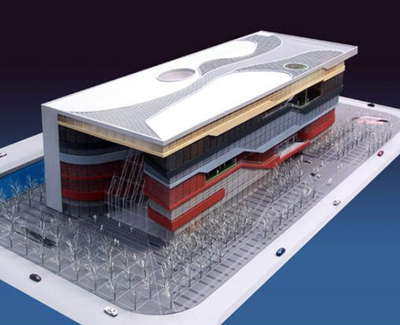

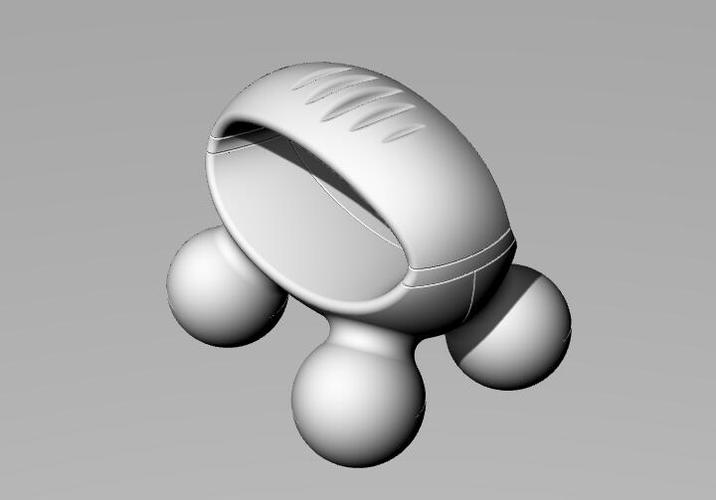

注塑机模型设计是机械工程领域的核心环节,涉及结构力学、热力学、流体动力学等多学科知识。传统设计依赖经验与实物试验,周期长、成本高。而借助计算机软件,设计师可以在虚拟环境中构建三维模型,进行运动仿真、应力分析和优化计算,大幅缩短研发周期。例如,通过有限元分析(FEA)软件,可以模拟注塑过程中的压力分布与材料流动,预测产品缺陷,从而提前调整设计方案。

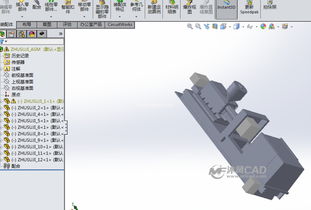

计算机软件设计在注塑机领域的应用主要体现在几个方面:一是CAD(计算机辅助设计)软件,如SolidWorks、UG NX,用于创建精确的零部件与装配体模型;二是CAE(计算机辅助工程)软件,如ANSYS、Moldflow,专注于仿真分析与性能验证;三是CAM(计算机辅助制造)软件,将设计模型转化为数控加工指令,实现高效生产。随着物联网与人工智能的发展,软件设计还扩展到智能控制系统中,通过算法优化注塑参数,实现自适应生产。

两者的深度融合催生了数字化双胞胎(Digital Twin)技术,即构建一个与物理注塑机实时同步的虚拟模型。软件设计通过传感器数据不断更新模型状态,使设计师能够远程监控设备运行、预测维护需求,甚至进行虚拟调试。这不仅提高了设备可靠性,还降低了运维成本。例如,某汽车零部件厂商利用该技术,将注塑机停机时间减少了20%。

这一融合也面临挑战:软件工具的专业门槛较高,需要设计人员具备跨领域技能;数据安全与系统集成问题也不容忽视。随着云计算与开源软件的普及,注塑机模型设计有望更加协同化与智能化。软件设计将更注重用户体验,例如通过增强现实(AR)界面辅助现场调试,或利用机器学习算法自动优化模型参数。

注塑机模型设计与计算机软件设计的结合,正重塑制造业的生态。它不仅提升了产品从设计到生产的全链条效率,也为工业4.0时代的个性化定制与柔性生产提供了可能。企业应积极拥抱这一趋势,投资人才培养与技术创新,以在竞争激烈的市场中保持领先地位。

如若转载,请注明出处:http://www.58jsm.com/product/50.html

更新时间:2026-02-24 16:49:26