Pro/Engineer Creo 麦克风产品三维建模与结构设计全流程解析

在当今的工业设计领域,Pro/Engineer(现为Creo Parametric)作为一款强大的三维CAD软件,被广泛应用于复杂产品的设计与开发中。本文将以一款桌面USB麦克风为例,详细解析在Creo环境中,从概念构思到最终模型完成的全过程,涵盖外观设计、三维建模、结构设计等核心环节。

第一阶段:设计准备与规划

- 需求分析与概念草图:明确麦克风的产品定位、目标用户、使用场景及核心功能(如收音模式、接口类型、是否需要静音键、增益调节等)。设计师会在二维软件或纸上绘制多版概念草图,确定大致的外观形态、比例与风格(例如,现代简约、复古专业或电竞炫酷)。

- 参数化设计思维建立:在Creo中,参数化设计是核心。在建模开始前,就需要规划好主要的驱动尺寸和关系式。例如,麦克风主体的直径、高度、网罩的孔距与阵列数量、内部PCB板的固定位置等,都应作为关键参数进行定义,以便后期快速修改和迭代。

第二阶段:主体外观三维建模

- 创建基准与主体特征:启动Creo,新建零件文件。首先创建必要的基准平面、轴和坐标系。使用【旋转】特征快速创建麦克风的圆柱形主体雏形,这是最有效率的方式。通过草绘截面并定义旋转轴,一次性生成具有回转对称性的主体。

- 细化造型与曲面构建:

- 对于麦克风头部的防喷网罩,通常使用【拉伸】或【旋转】切除出基本形状后,再运用【阵列】(特别是轴阵列或填充阵列)功能,创建出规则分布的蜂窝状或网格状开孔。这一步需要精确控制孔径、孔距和阵列边界。

- 麦克风壳体上的接缝、装饰线条、品牌LOGO凹刻或浮雕,可以使用【拉伸】、【扫描】、【偏移】等特征来完成。对于复杂的过渡曲面,可能需要使用【边界混合】或【造型】工具进行构建,确保曲面光顺。

- 话筒防风罩建模:如果设计包含球形防风罩,其建模是重点。通常使用【旋转】生成球体基础,再通过【曲线投影】和【扫描】或【扫描混合】创建包裹球体的织物纹理或结构线,最后通过【加厚】或【实体化】生成实体。

第三阶段:内部结构设计与装配

- 拆件与内部布局:外观主体完成后,需要将其拆分为多个可制造的零件,如外壳上盖、下盖、内部支架、防震架等。使用【复制几何】、【发布几何】等功能在多个零件间共享外部参考,保证装配时严丝合缝。

- 关键结构特征设计:

- 卡扣与螺丝柱:设计上下壳的连接方式。常用的是卡扣配合少量螺丝固定。在Creo中使用【拉伸】、【拔模】等特征创建卡钩和卡槽,必须仔细设计扣合量、引导斜角和强度。螺丝柱的尺寸需匹配所选螺丝,并设计合理的加强筋。

- PCB固定与限位:根据电路板尺寸,创建精确的定位柱、螺丝孔和边缘限位壁。确保PCB板稳固,且不会与外壳产生干涉。

- 音头与防震结构:创建固定核心收音音头(振膜舱)的支架。专业的麦克风会设计复杂的防震悬挂系统,在模型中需要体现其减震橡胶圈或弹簧结构的位置与空间。

- 接口与开孔:为USB-C接口、3.5mm耳机监听口、增益旋钮等预留精确的开孔和内部支撑结构。

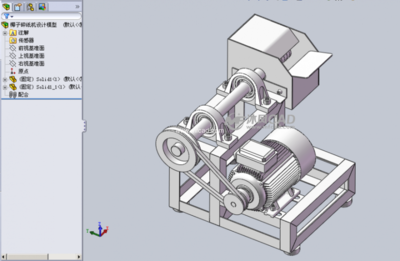

- 装配体管理与检查:新建装配文件,将所有零件按层次关系进行装配,完全定义约束(如匹配、对齐、插入等)。利用【全局干涉检查】功能,排查零件间是否存在静态干涉。对于活动部件(如旋钮),还需进行动态干涉分析。

第四阶段:设计验证与输出

- 模型分析与修改:使用【测量】、【截面分析】工具检查壁厚是否均匀(避免注塑缺陷),检查拔模斜度是否满足开模要求。根据分析结果返回修改模型参数。

- 工程图创建:为每一个零件生成详细的二维工程图,标注所有尺寸、公差、几何公差、表面粗糙度要求和技术注释。装配图则需要包含爆炸视图和物料清单。

- 渲染与展示:利用Creo自带的渲染功能或连接KeyShot等专业渲染器,为模型赋予材质和颜色,进行灯光布置,生成逼真的产品效果图,用于设计评审和宣传。

通过Pro/Engineer Creo完成一款麦克风的产品设计,是一个系统性、逻辑性极强的过程。它不仅仅是三维“画图”,更是将工业设计美学、机械结构原理、材料工艺知识和制造可行性融为一体的工程实践。熟练掌握从顶层规划到细节深化的全流程,并充分利用Creo强大的参数化、关联性优势,能够显著提升设计质量与效率,为产品从数字模型走向现实生产奠定坚实的基础。

如若转载,请注明出处:http://www.58jsm.com/product/58.html

更新时间:2026-02-24 03:40:15